Blog

Achtung, hochaktiv!

Hochaktive Wirkstoffe zeichnen sich durch eine hohe pharmakologische Wirkungsweise bei geringen Dosen und meist abnehmender Löslichkeit aus. Beispiele stellen Zytostatika, Antibiotika und Hormone dar. Auch wenn keine harmonisierte Definition hochaktiver Substanzen existiert, ist es unumstritten, dass bei deren Verwendung höchste Vorsicht geboten ist. Hauptaugenmerk liegt bei der Handhabung solcher Substanzen sowohl auf dem Personen- und Umgebungsschutz als auch auf dem Produktschutz. Im Folgenden wird eine Methodik erläutert, anhand derer die Schutzmassnahmen eindeutig bestimmt werden können.

Drei simple Schritte – eine Containment-Strategie

Schritt 1 Um eine erste grobe Einstufung des Gefährdungspotenzial seiner Substanz zu erhalten, wird das sogenannte Occupational Exposure Limit (OEL) bestimmt. Dieses quantifiziert die Menge Wirkstoff je Normkubikmeter Atemluft, der ein Mensch über acht Stunden ausgesetzt sein darf, ohne dass seine Gesundheit beeinträchtigt wird. Da Anlagen nicht für einzelne Grenzwerte, sondern für Grenzwertbereiche geplant werden, ordnet man das ermittelte OEL in sogenannte Occupational Exposure Bands (OEB) ein. Diese werden in der Praxis und im Verlauf des Artikels als Hazard Groups bezeichnet. Abbildung 1 veranschaulicht ein Beispiel zur Kategorisierung. Stoffe mit einem OEL kleiner als 10 μg/m3 werden mehrheitlich als hochaktiv bezeichnet, allerdings ist die Definition den Pharmazeuten überlassen.

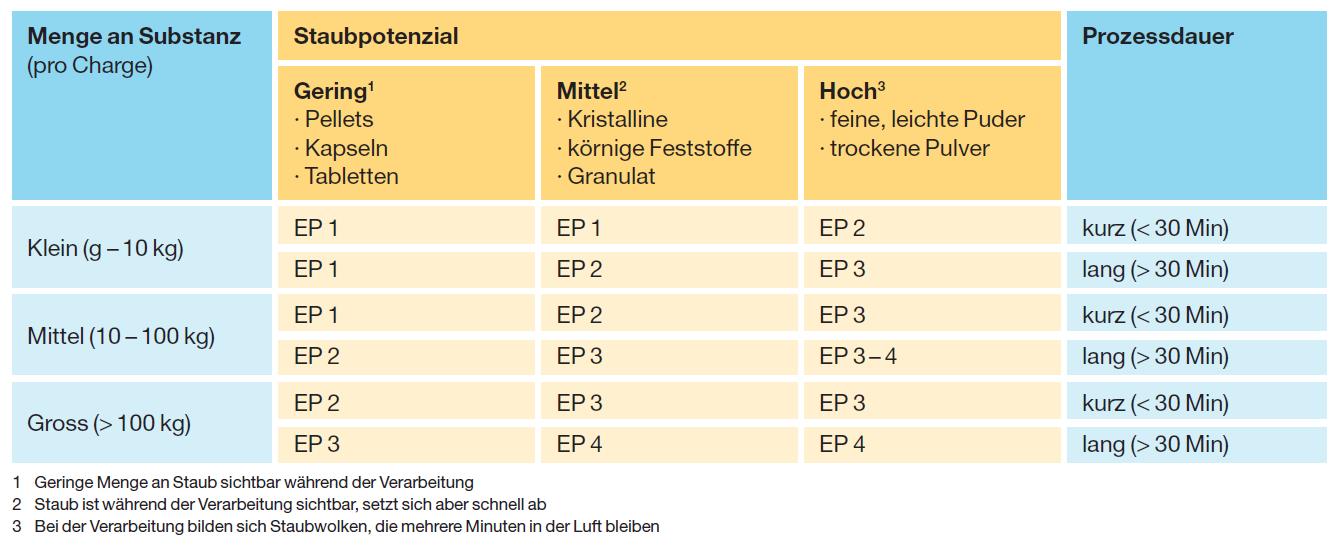

Schritt 2 Um Risiken im Umgang mit hochaktiven Substanzen zu erkennen und geeignete Schutzmassnahmen, im Folgenden Containment-Strategien (CS), ableiten zu können, ist es unabdingbar, einen risikobasierten Ansatz zu wählen. Neben der Hazard Group hängt das Gefährdungspotenzial von Substanzen von weiteren Faktoren ab:·

- Staubpotenzial

· Dauer des Prozessschritts

· Substanzmenge pro Charge

Nach der Ermittlung des OEL und der Einordnung in die HazardGroup folgt im zweiten Schritt die Bestimmung des Expositionspotenzials (EP). Siehe hierzu Abbildung 2. Nun werden die Substanzmenge, das Staubpotenzial und die Prozessdauer miteinander verknüpft.

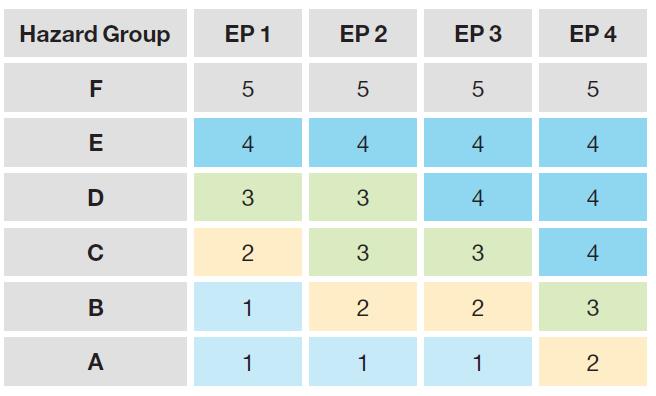

Schritt 3 Abschliessend wird das Expositionspotenzial mit der HazardGroup verknüpft, wie in Abbildung 3 veranschaulicht.

Umsetzung je Containment-Strategie

Die CS 1 und CS 2 bedürfen keiner besonderen Massnahmenhinsichtlich Personen- und Umgebungsschutz. Der Produktschutz und die GMP-Anforderungen stehen im Vordergrund.

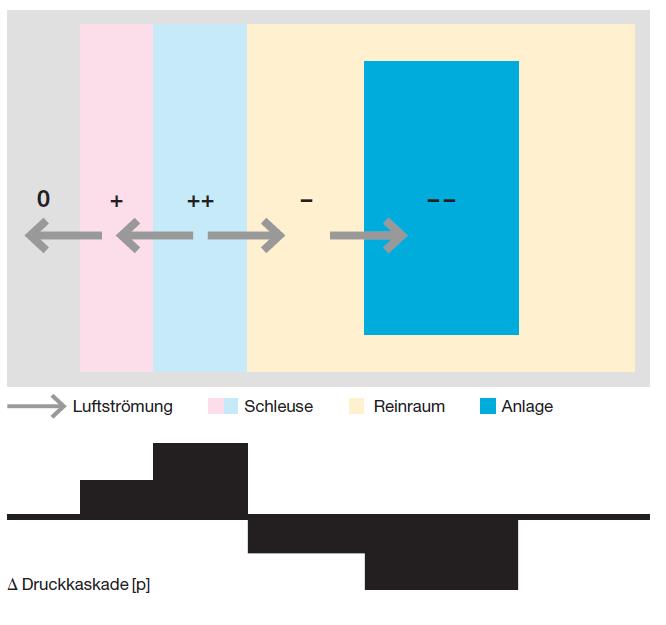

Bei CS 3 und CS 4 muss ein Containment-System (geschlosseneHandhabung) implementiert werden. Der Personen- und Umgebungsschutz steht vor dem Produktschutz. Für CS 3 muss mindestens ein Restricted Access Barrier System (RABS) installiert werden – bei CS 4 zumindest ein closed RABS oder ein Isolator. Bei CS 3 sollte das Containment-System unter negativem Druck betrieben werden, bei CS 4 ist dies unabdingbar. Grundsätzlich soll bei diesen Containment-Strategien die Primärverpackung in einer Kabine erfolgen. Generell wird für CS 3 und CS 4 ein Druckstufenkonzept, wie in Abbildung 4 vereinfacht dargestellt, empfohlen.

CS 5 hat ein enormes Gefährdungspotenzial. Hier sind mindestens die Anforderungen gemäss CS 4 anzuwenden. In der Regel erfolgt bei CS 5 die Handhabung völlig automatisiertin abgetrennten Bereichen ohne Personal.

Herausforderungen des Anlagendesigns

Neben der geeigneten Umgebung müssen bereits auf der Anlage Vorkehrungen getroffen werden, um die Schutzziele zu erreichen. Nicht in Vergessenheit geraten darf, dass diese nicht nur im normalen Produktionsbetrieb, sondern auch im Störungsbetrieb und während technischer Instandhaltungsmassnahmen sicher eingehalten werden müssen. Einerseits müssen die Staubbildung und der Reinigungsaufwand gering gehalten werden, andererseits ist den spezifischen Anforderungen des Produkts gerecht zu werden. Generell ist es empfehlenswert, ein sogenanntes Zwei-Barrieren-Konzept anzuwenden. Hauptgedanke dieses Konzepts ist es, durch die sinnvolle Kombination mehrerer, aber jedoch mindestens zweier Schutzeinrichtungen eine ausreichende Sicherheit zu gewährleisten. Durch die Anwendung dieses Konzepts wird sichergestellt, dass bei Ausfall einer Barriere oder bei einer Havarie Personen und Umgebung durch eine weitere Barriere geschützt sind.

Mögliche Barrieren, die in Kombination miteinander angewendet werden, sind:·

Statische Barrieren: Maschinenabdeckungen und -verkleidungen mit oder ohne lokale Absaugungen, Primärverpackung in einer separaten Kabine etc.·

Dynamische Barrieren: Speziell konzipierte Mouseholes beim Zonenübergang (Primär- zu Sekundärverpackung) bzw. beim Verlassen des Containments. Zu den möglichen Barrieren zählt auch die persönliche Schutzausrüstung (PSA) der Mitarbeiter. Generell bilden technische Lösungendie sicherere und langfristigere Lösung, jedoch kann PSA auch gut in Kombination mit diesen angewendet werden.

Was heisst das für eine Blisteranlage?

Ein grosses Problem liegt in der Gefahr der Verschleppung und Ausbreitung von hochaktivem Material, ausgehend vom Containment, z.B. durch den Transport der Blisterfolien in das und aus dem Containment über die dafür erforderlichen Mouseholes. Mit der richtigen Konzeption der Mouseholes (Luftführung, Druckstufenkonzept etc.) zwischen Containment und Umgebung kann die Gefahr der Verschleppung von hoch aktivem Material verhindert werden.

Eine weitere Herausforderung stellt bei konventionellen Blisteranlagen die Siegeleinheit dar. Diese muss aus Schutzgründen (Verschluss der Blister) innerhalb des Containments installiert werden. Aufgrund ihrer Komplexität und Abkühldauer führt dies jedoch zu Verlust von verfügbarer Prozesszeit für die Verpackung bei Wechsel des Blisterformats. Verbesserungspotenzial besteht zudem bei der Installationder Kamera zur Füllgutkontrolle. Diese ist in ihrer Standardausführungsehr komplex und eher sensibel gegenüber Reinigungsmitteln.

Verpackungsarten – ein Vergleich

Für die Verpackung von soliden, hochaktiven Substanzeneignen sich vor allem Blister, Flaschen und Stickpacks. Die Wahl der geeigneten Verpackungsart für hochaktive Arzneimittelträgt wesentlich zum Schutz von Personen und Umgebung bei. So eignen sich beispielsweise Stickpacks sehr gut für Pulver und Puder, jedoch sind spätestens ab CS 4 nur gepresste Formen (z.B. Tabletten oder Kapseln) einzusetzen. Die Containment-Grösse bei Flaschen- und Stickpack-Anlagenist im Gegensatz zu jener der Blisteranlagen gering. Blisterverpackungenhaben den grossen Vorteil, dass die Arzneimitteleinzeln entnommen werden können. Bereits dieser kleineExkurs zu den Verpackungsarten verdeutlicht, dass aufgrundspezifischer Produkteigenschaften und einzelner Vor- und Nachteile der genannten Verpackungsarten die geeigneteVerpackung im Einzelfall zu bestimmen ist. Sicherlich sind hierauch Packmittel-Neuentwicklungen in Betracht zu ziehen. Schlussendlich stehen die Arzneimittelhersteller in der Sorgfaltspflicht. Es wird erwartet, dass in naher Zukunft das Interesse der Behörden steigen wird und striktere Vorgaben und Marktstandards veröffentlicht werden. Chemgineering verfügt in diesem Gebiet aufgrund laufender und realisierter Projekte sowie durch die Erarbeitung von Containment-Guidelines für die Verpackung von hochaktiven Arzneimittelnfür global operierende Pharmahersteller bereits über einengrossen Erfahrungsschatz.

| Chemgineering Technology AG | Vera Hangst |

| The Technology Designers | Projektingenieurin |

| www.chemgineering.com | vera.hangst@chemgineering.com |

Es freut uns, wenn Sie diesen Blogbeitrag kommentieren. Kommentar erfassen 134 Gefällt mir 1033

Kommentare

Danke für den Beitrag. Ist ein interessantes und wichtiges Thema. Gerade in älteren Gebäuden kommt man oft an Grenzen des machbaren. Der Trend geht in immer wie komplexere und toxischere Substanzen.